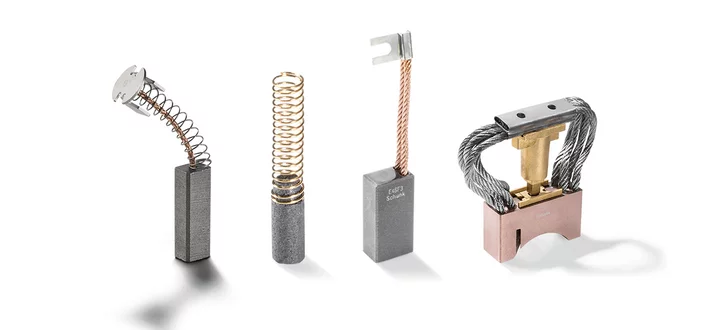

So vielfältig die Anwendungen, so vielfältig sind die Kohlebürsten. Im Folgenden möchten wir Ihnen einige Themen vorstellen, die bei der Auslegung von Kohlebürsten relevant sind.

Einfluss auf Auslegung haben zum Beispiel:

- der Anwendungsfall

- der verfügbare Bauraum,

- die elektrische Auslegung (Stromstärke, Leistung),

- die mechanische Auslegung (einwirkende Kräfte: Anpresskraft auf den Kommutator, Vibrationen und Schwingungen, Unrundheit des Kommutators)

Der Werkstoff

Die Werkstoffauswahl erfolgt Aufgrund von jahrzehntelanger Erfahrung mit OEM‘s, Anlagenbetreibern und Informationen über die Anwendung. Tatsächlich spielen aber eine Vielzahl weiterer Faktoren eine Rolle.

Weitere Faktoren für eine Werkstoffauswahl sind:

- die elektrischen Kenndaten

- die Betriebsdaten

- die Umfangs-/Gleitgeschwindigkeit

- die Umgebungsbedingungen (Staub, Luftfeuchtigkeit, umgebende Medien, Temperatur)

- das Gegenlaufmaterial

- die Stärke der Vibrationen

- die Funkstörung

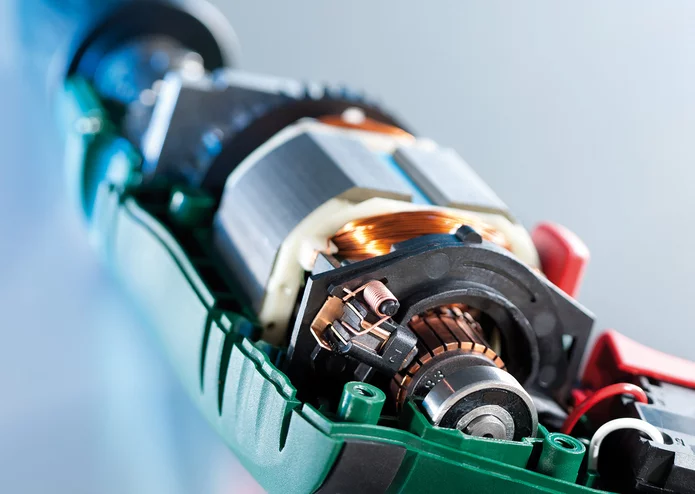

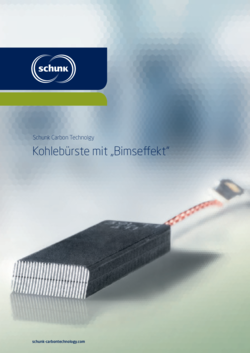

Die Kohlebürsten Lauffläche – in Kontakt mit dem Gegenlaufpartner

Durch passende Gestaltung der Laufflächengeometrie und ggf. verschiedener Imprägnierung kann eine schnelle Anpassung an den Gegenlaufpartner gewährleistet werden. Damit können Vorschädigungen, vorzeitiger Verschleiß und langwierige Einlauf-Zyklen der Gleitkontakte vermieden werden.